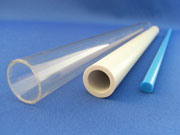

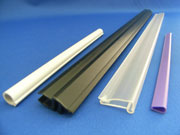

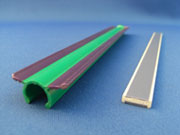

技術紹介:押出成形(押出成型)

押出成形

- 試作や小ロットでの生産から24時間稼働生産まで、小回りの効いた幅広い対応が可能

- 図面(手書きのマンガ)にてご希望の形状・材質、おおよその数量をお知らせ頂ければ、費用(金型・製品)をお見積り致します。

- 詳しくはお問い合わせ下さい。

押出成形工程

|

工程

|

作業内容

|

弊社所有設備

|

|

材料準備

↓

材料投入

|

用途(着色、帯電防止等)に応じて、材料の配合(ドライカラー、マスターバッチ)を行う

必要に応じて予備乾燥を行い、材料を投入

|

ホッパードライヤー(ローダー):6台

オートローダー:4台

タンブラー:2台

手動乾燥機:2台

|

|

成形機準備

|

金型(ダイス)を機械に取り付け、予熱する

スクリューを予熱する

|

押出成形機:14台(40~65mm)

縦型押出成形機(30mm):3台

水槽:15台

バキューム水槽:4台

チラーユニット:5台

引取機:16台

インライン切断機:32台

インライン追加工機:5台

|

|

ライン準備

|

押出成形ライン(水槽・引取機・切断機・その他各種加工機)を製品に応じて組み替える

| |

|

条件設定設定

|

製品毎に適した条件に成形機(温度・回転)、サイジング、引取機、切断機を設定

| |

|

量産

|

検品を行いながら、量産を行う。

| |

|

全ての成形機で自動運転による24時間稼働が可能

| ||

|

員数・梱包・検査

|

検査に合格した製品を定量梱包する

|

カウンター、電子秤、熱シール機等

|

|

シルク印刷、ホットスタンプ、接着加工、プレス加工、組立加工等

| ||

|

出荷

|

出荷検査を経て、製品を出荷する

|

自社便、路線便、貸切便等

|

上記は一例です。製品の形状・材質に応じて機械・工程を変更致します。

押出成形 加工技術紹介